НАША ПРОДУКЦИЯ

ИП ООО "DAL Teknik Zomin Cement and Lime"

производит и реализует следующие строительные продукции

Цемент ПЦ400

Портландцемент марки М400 — один из самых востребованных строительных материалов. Эта универсальная смесь, поставляемая в виде сухого порошка, нашла широкое применение в частном и промышленном строительстве. Вступая в реакции с водой, цемент образует пластичный раствор, который спустя определенное время переходит в твердое состояние и сохраняет свою прочность в течение сотен лет.

Портландцемент марки М400 способен затвердевать не только на воздухе, но и непосредственно в воде. Это уникальное свойство материала существенно расширило горизонты его применения.

Что означает маркировка М400?

Марка цемента определяет марку готового бетона при изготовлении его в строгом соответствии с технической документации и соблюдении техпроцессов по ГОСТ. Марка портландцемента — условная величина, которая выражается в числах (в данном случае — 400) и обозначает прочность готового изделия после выдержки в течение 28 дней. Цифра 400 говорит о том, что прочность данного материала на сжатие составляет не менее 400 кг на квадратный сантиметр.

В маркировке цемента также отражается наличие/отсутствие в составе смеси добавок-модификаторов, которые меняют характеристики раствора (улучшают противокоррозионные характеристики, повышают влагостойкость смеси, увеличивают скорость затвердевания и т.д.).

В соответствии с утвержденными стандартами, портландцемент марки М400 может выпускаться в чистом виде (в этом случае на упаковке и в сопроводительной документации указывается индекс «Д0»), либо со специальными модифицирующими добавками (на упаковке присутствует индекс — Д5-Д20). Буква «Д» указывает на наличие в составе цемента добавок, а числовое обозначение указывает на их количество (Д5 — 5% добавок, Д15 — 15% и т.д.).

Основная функция модифицирующих добавок и пластификаторов — придание раствору и бетону дополнительных характеристик. Это может быть повышенная устойчивость к агрессивному воздействию морской воды, увеличенное количество циклов морозостойкости, быстрое или замедленное твердение и т.д. В состав цемента производитель может вводить и технологические добавки, например, для облегчения процесс помола портландцементного клинкера и гипсового камня, улучшения транспортировки цемента и т.п.

В соответствии с принятыми несколько лет назад правилами, в маркировке указывается одно из двух обозначений:

ЦЕМ I — чистый портландцемент, без использования добавок;

ЦЕМ II — портландцемент, имеющий в своем составе добавки.

В новом стандарте отсутствует понятие марки, но есть понятие класса прочности. Если по советским стандартам прочность портландцемента обозначали в кг на квадратный сантиметр, то по новым правилам она обозначается в мегапаскалях (МПа). Марке М400 соответствует обозначение — 32,5.

Далее в маркировке следует подкласс: Н – нормальнотвердеющий или Б – быстротвердеющий. Пример расшифровки ПЦ по современному стандарту обозначений:

ЦЕМ II 32,5Б — Портландцемент с модифицирующими добавками, прочность данного вида цемента соответствует марке М400, быстротвердеющий.

Технические характеристики

Портландцемент Марки М-400 представляет собой сложную композицию компонентов минерального происхождения, находящихся в агрегатном состоянии. В составе смеси преобладают оксиды кальция, магния, окислы алюминия, железа, кремния. Доля минеральных составляющих достигает 98%.

Наш Цемент соответствует к стандартам ГОСТ 31108-2003 и ГОСТ 10178-85:

Предел прочности на сжатие (спустя 28 суток) — не менее 39,2 МПа;

Начало (время) схватывания — не менее 60 минут, прочность (до 98%) достигается по окончании 28 дней;

Плотность в разрыхленном состоянии — 1000-1200 кг на кубический метр;

Равномерность изменения объема — не более 10 мм;

Морозостойкость — рабочий диапазон температур -60 — +300 градусов, 70 циклов полного замораживания/оттаивания;

Водостойкость цемента, полностью набравшего прочность — высокая;

Срок годности в герметичной упаковке — до одного года.

Область применения

Портландцемент М400 с большим успехом используется для изготовления различных конструкций из железобетона. Благодаря высокой устойчивости к воздействию низких температур и повышенной влажности, материал подходит для строительства подземных объектов. Изделия на основе цемента М400 соответствуют всем предъявляемым требованиям, отличаются высокой прочностью и стабильностью.

Сфера применения портландцемента в строительстве очень обширная: от замеса штукатурных растворов на основе песка до тяжелого бетонирования ответственных нагруженных конструкций. Цемент 400-й марки незаменим для выполнения общестроительных работ, сегодня он используется для решения широкого спектра задач:

приготовления стандартного кладочного раствора;бетонирования фундаментов;

изготовления строительно-отделочных материалов (тротуарной плитки, керамзитобетонных блоков и др);

изготовления несущих элементов с повышенной плотностью;

производства плит перекрытий;

возведения мостовых переходов и других несущих конструкций;

изготовления железобетонных изделий — бордюров, сборных блоков, монолитных бетонных коробов;

при возведении сооружений, работающих в условиях повышенной влажности;

для устройства свайных фундаментов и т.д.

Нормы расхода цемента М400

Для подбора оптимального соотношения (состава) бетона следует определить водоцементное отношение, то есть пропорции воды и цемента. Щебень и песок также должны быть использованы в определенной пропорции. Только при строгом соблюдении технологии можно получить бетон требуемой прочности и характеристик.

Для приготовления одного кубометра качественного бетона распространенной марки М200 нужно 500 кг (10 стандартных мешков) цемента М400. Для приготовления кубического метра раствора марки М100 расход цемента М400 составит порядка 300-325 кг. Расход цемента марки М400 на стяжку составляет 575 кг на метр кубический.

Характеристики

| Химические требования | Норма | Результаты испытаний (%) | Физические требования | Норма | Результаты испытаний | |

|---|---|---|---|---|---|---|

| Потери при возгорании | 5,7 | Удельный вес г/см3 | 3,15 | |||

| SO3 | 1,0-3.5 | 2,60 | Время схватывания (мин) | Начало | Мин / 45 | 114 |

| Cl | Макс / 0.01 | 0,003 | Конец | Макс / 200 | 174 | |

| Добавки | Макс / 20,0 | 10,5 | Прочность (Ле Шателье) мм | Макс / 10 | 3 | |

| Прочие добавки | Макс / 1 | 0 | Тонкость | Удельная поверхность (по Блейну) см2 / г | 3450 | |

| MgO | Макс / 5 | 1,2 | Остаток на сите 0,09 мм | 4,5 | ||

| Остаток на сите 0.045 мм | 18,2 | |||||

| ТРЕБОВАНИЯ К ПРОЧНОСТИ | ||||||

| Прочность на сжатие | ||||||

| Кол-во дней | Норма по ГОСТу 10178-85 (МПа) | Результат (МПа) | ||||

| 1 | 9,5 | |||||

| 2 | 18,0 | |||||

| 7 | 29,0 | |||||

| 28 | Мин / 39,2 | 39,5 | ||||

| Этот отчет предназначен только для испытанных образцов. Размножение документа без разрешения лаборатории запрещается. | ||||||

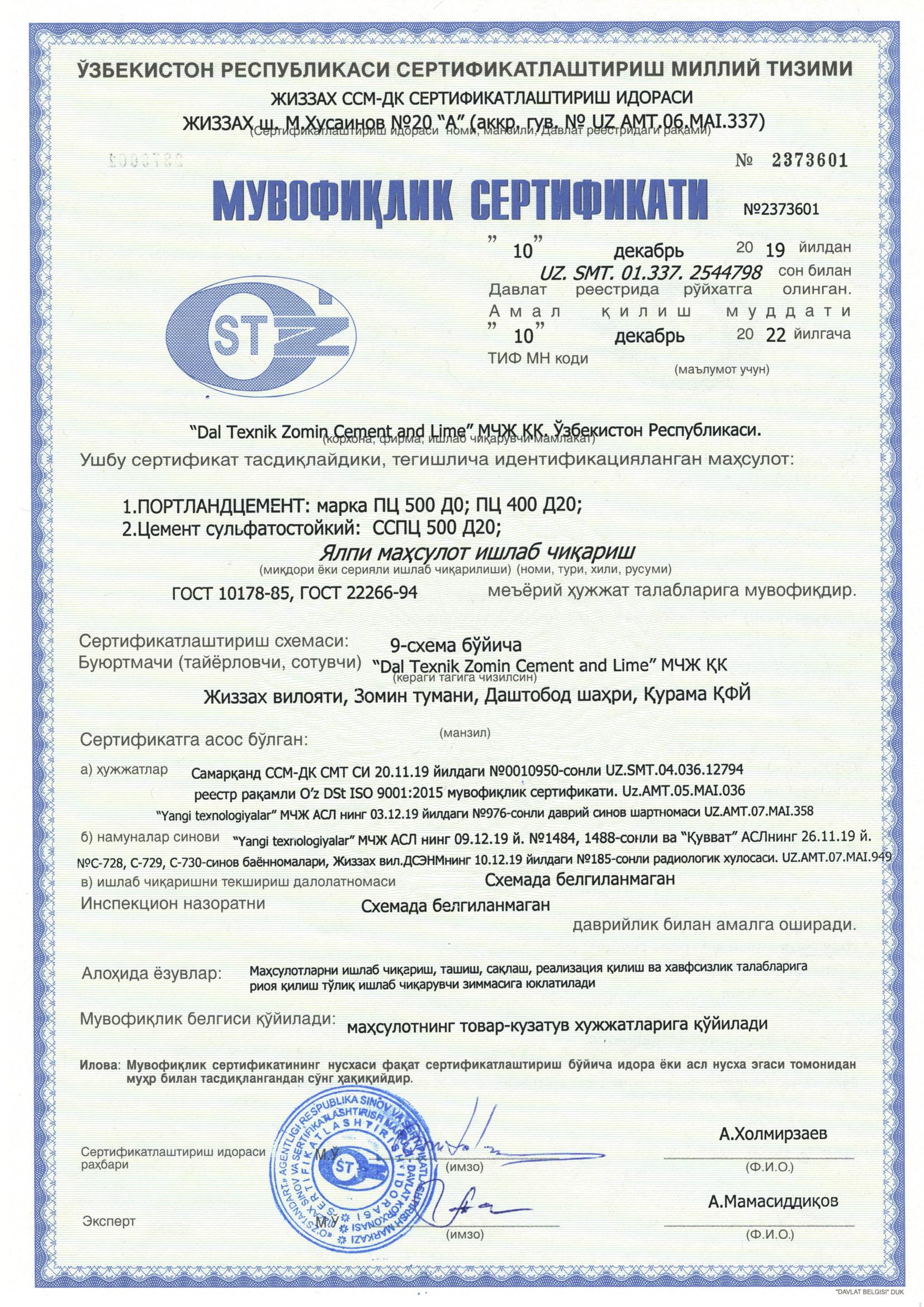

Сертификаты